Возможности применения оксафена в энергетике

Одними из целей стратегического развития электроэнергетики в России сегодня являются повышение энергетической и экономической эффективности производства и минимизация затрат на развитие и функционирование отрасли при обеспечении требований энергетической безопасности страны.

Одной из основных проблем современной и перспективной деятельности электроэнергетики является быстрое нарастание износа оборудования, достигшего уже 60%. По имеющимся данным, 52% оборудования тепловых электростанций отработало от 30 до 50 лет, а 7% - более 50 лет.

Старение оборудования сопровождается снижением его надежности, ростом количества повреждений и простоев. Сегодня необходимо обеспечить надежность эксплуатации указанного выше парка оборудования, независимо от его наработки, для чего требуется проведение регулярных ремонтов и технического обслуживания.

При этом, совершенствование системы ремонтов и технического обслуживания оборудования дает возможность оптимизировать межремонтные периоды, сократить продолжительность ремонтов, сократить затраты на эксплуатацию и ремонт оборудования, продлить срок его эксплуатации.

В структуре генерирующих мощностей электростанций России преобладают тепловые электростанции, доля которых составляет более 68%. Надежность и технико-экономическая эффективность работы тепловых электростанций и теплоснабжающих систем в значительной степени определяется эффективностью использования насосов и тягодутьевых машин, являющихся самыми распространенными агрегатами на энергетических предприятиях.

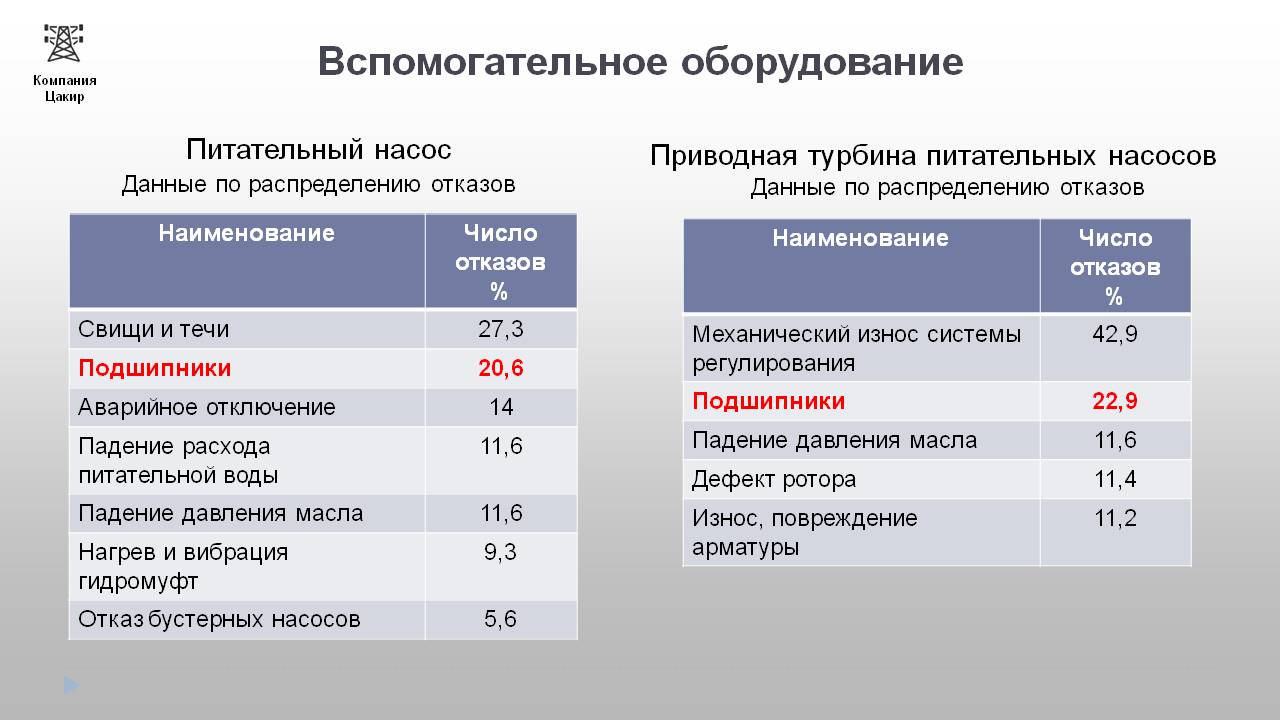

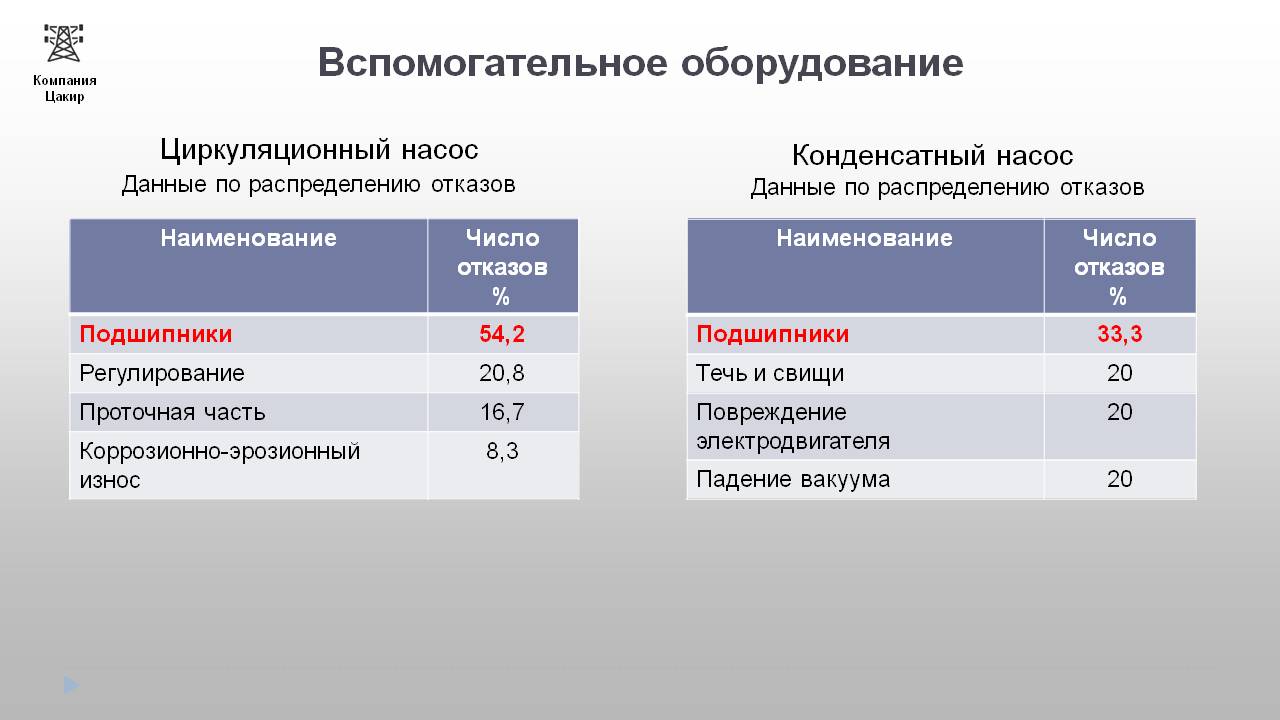

Проведенный анализ причин отказов энергоблоков показал, что распределение дефектов, приводящих к отказам основных узлов, практически одинаково для всех типов турбин: наибольшее количество отказов традиционно приходится на котельное оборудование, при этом значительное количество отказов энергоблоков связано с отказами турбин и вспомогательного оборудования паротурбинных установок.

Распределение отказов энергоблоков в связи с отказами различного

оборудования за период 1984 по 2000 г., %

|

Котел |

Вспомогательное котельное оборудование |

Турбина |

Вспомогательное турбинное оборудование |

Электро-техническое оборудование блока |

Трубопроводы |

Арматура |

|

40,2 |

2,1 |

16,0 |

8,6 |

22,9 |

2,1 |

8,1 |

Анализ причин и характера повреждаемости подшипников проводился отдельно для опорных подшипников, упорных и упорно-опорных подшипников, а также уплотняющих подшипников генератора. При этом повреждения опорных подшипников составляли 42% от общего числа повреждений подшипников, а повреждения упорных (упорно-опорных) — 45%.

Дефекты опорных подшипников, как правило, сводятся к различным повреждениям баббита вкладышей. Наиболее часто происходят: выкрашивание баббита (16% всех повреждений), подплавление баббита (16%), натяг баббита (13%), отслоение, скол, растрескивание баббита (13%). Одними из основных причин повреждений опорных подшипников, являлись проблемы с маслом: ухудшение маслоснабжения (30% всех причин) и низкое качество масла из-за его обводнения (6%).

Дефекты опорных подшипников очень часто сопровождаются заметными изменениями в состоянии турбоагрегата. Наиболее характерными признаками являются: изменение вибросостояния подшипников (при 50% повреждений), повышение температуры баббита (22%) и течь масла (13%).

При повреждениях упорных и упорно-опорных подшипников происходит, в основном, подплавление или выплавление баббита колодок (39% повреждений), их механическое повреждение и износ (49%). В большинстве случаев (64%) повреждения упорных подшипников вызывают увеличение осевого сдвига ротора, часто до срабатывания защиты. Характерными признаками повреждений упорных подшипников являются также повышение температуры баббита колодок (18%) и увеличение уровня вибрации (12%).

Осложнения возникают в первую очередь во время пусков и остановов паровой турбины, когда при малых скоростях скольжения толщина масляной пленки недостаточна для разделения поверхностей трения. В возникающих при этих условиях режимах «смешанной» и граничной смазки вероятны многие виды износа баббитовой заливки: натиры, задиры, натяги, отслоение, выкрашивание, подплавление и др.

Недопустимые отклонения от нормируемого ГОСТом качества масла приводят к следующим последствиям: повышению температуры баббита (при завоздушивании масла); физическому (абразивному) износу сопряженных поверхностей трения (при загрязнении масла механическими примесями); задиру баббита в режимах граничной смазки (при обводнении масла).

Таким образом, для повышения надежности турбоагрегатов и снижения повреждаемости подшипников необходима, в том числе, проработка новых конструкторских решений с целью предотвращения вышеназванных причин отказов подшипников.

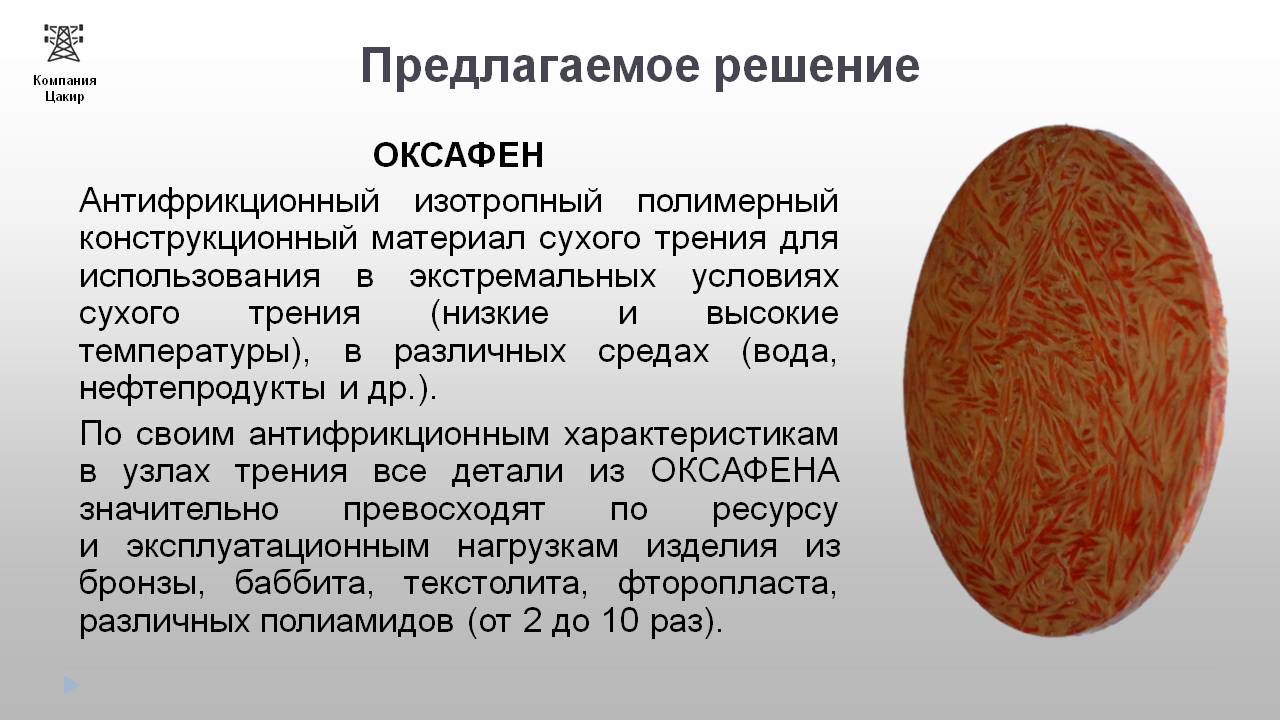

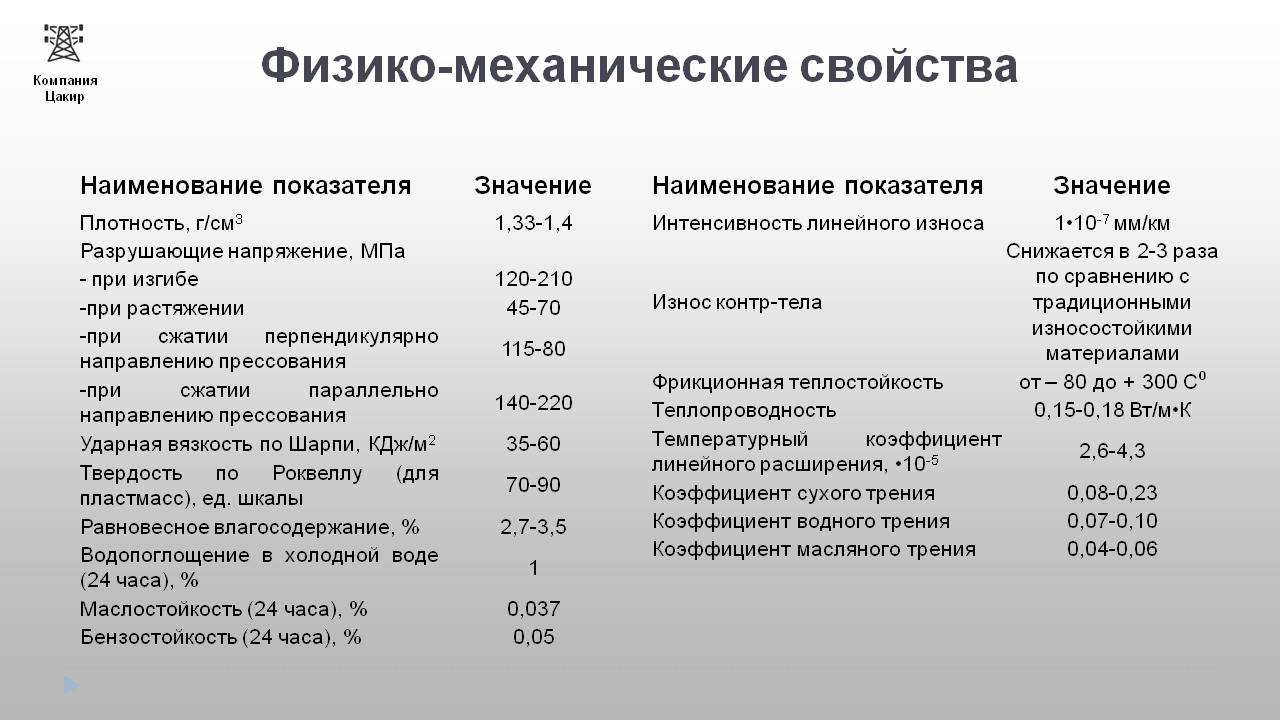

Данную задачу мог бы решить полимерный композиционный материал ОКСАФЕН, изделия из которого используются в узлах трения механизмов и агрегатов, эксплуатируемых в средах с высоким содержанием различных абразивов, минеральных масел, нефтепродуктов.

По своим антифрикционным характеристикам данный материал значительно превосходит по ресурсу и эксплуатационным нагрузкам изделия из баббита, бронзы, текстолита, фторопласта, различных полиамидов (от 2 до 10 раз).

Многолетняя эксплуатация изделий в высоконагруженных узлах трения всевозможных агрегатов, работающих в самых различных условиях эксплуатации, доказала, что использование ОКСАФЕН позволяет значительно увеличить ресурс механизмов, повысить их надежность за счет низкого коэффициента трения, снизить затраты при ремонте и эксплуатации.

Применение ОКСАФЕНа в энергетике позволит снизить количество внеплановых простоев оборудования и, как следствие, обеспечить снижение расходов на его ремонт и обслуживание.